平成3年度から9年計画で国家プロジェクト「高効率廃棄物発電技術開発」が通商産業省の補助を受けて発足し、そのうち「耐腐食性スーパーヒーター材料の開発」について、JRCMが新エネルギー・産業技術総合開発機構(NEDO)より受託して、会員企業8社とともに共同で研究開発を行いました。

全国に約1900ヶ所ある一般廃棄物の焼却施設のうち、発電施設を併設しているものは147ヶ所、発電容量は56万KW程度です。政府は、未利用エネルギーの有効利用のために、2010年には500万KWとする計画です。発電効率は、発電用蒸気が高温・高圧であるほど高くできますが、廃棄物発電設備では燃焼ガスに含まれる塩素等によるヒーター材料の高温腐食を避けるために、蒸気温度は300℃以下、発電効率は15%以下にとどまっています。

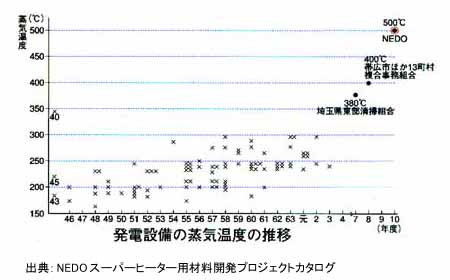

このような状況の下、廃棄物発電では、世界最高の500℃の蒸気温度(下図)、効率30%を目指して、ヒーター材料の開発を行いました。

|

平成10,11年度には、NEDOが神奈川県津久井郡に建設したパイロットプラントでの実証試験等を行い、下記のスーパーヒーター材料を開発しました。

|

◆ |

JHN-24:Ni-20Cr-18Mo-2.6Fe-0.7Nb-0.2Hf 、 500℃対応材料 |

|

実証試験2年間の最大減肉量が1mmであり、限界腐食代を5mmとすると、10年以上の寿命が期待できます。また適正な溶体化処理により、シャルピー衝撃値は105hr後も100j/cm2が期待できます。 |

|

◆ |

HR30M:30Cr-30Ni-1Mo-0.2N、 400℃対応材料 |

|

米国で使用されている825(42Ni-22Cr)より低コスト材料として開発。実証試験2年間の最大減肉量が0.4mmであり、限界腐食代を5mmとすると、25年以上の寿命が期待できます。 |

|

◆ |

HC-22/SUS304:ヘリカルロールクラッド管 |

|

◆ |

Alloy C-276M/SUS347H: 溶接コーティング管 |

|

◆ |

Alloy 625-TiO2系:耐食溶射被覆管 |

|

これら3つは、いずれも実用化・経済性改善を目的に開発した廃棄物発電ボイラ用材料で、いずれも優れた耐食性を有しています。 |

この他、小型評価試験、実炉評価試験等の基礎検討結果と上記実証試験の結果を踏まえ、JRCMでは「高温腐食モデルと腐食減肉量推定式」を構築し広く公表しています。